联系我们

手机:15342214292

邮箱:hezi027@qq.com

QQ:3212587206

地址:武汉市东西湖区创谷路20号科创中心22栋

风电知识 | 浅析水平轴风力发电机组的技术发展趋势

发布时间:2025-02-12 11:20:45人气:

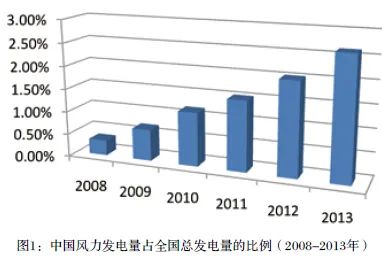

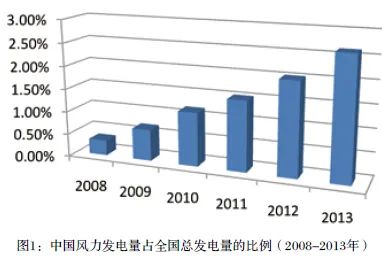

在能源和环境双重危机的巨大压力下,基于无污染、可再生的风能而发展起来的风力发电成为世界各国积极倡导和支持的战略性新兴产业。特别是在最近十几年的时间里,并网型风力发电机组(以下简称机组)得到了大规模的开发和应用。在全球风电装机容量逐年递增的大浪潮中,风力发电在我国电力系统中的比重也呈逐年增长的趋势,据统计,2013 年我国风电发电量达1349 亿千瓦时,占全年国内发电总量的2.63%(如图1 所示),仅次于火电和水电,自2012 年以来继续保持我国第三大电源的地位。

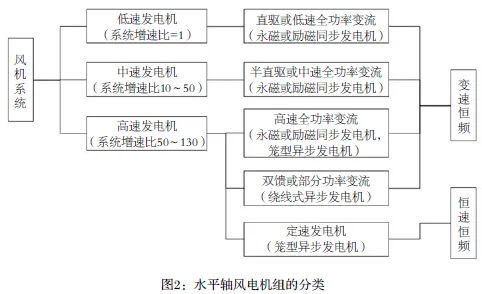

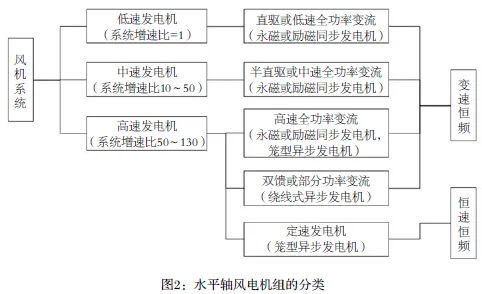

在目前的并网型机组中,水平轴风电机组占据着主导地位。从早期的定桨距恒速恒频到现在普遍应用的变桨距变速恒频,风电机组技术经历了从第一代到第二代的革新。目前,水平轴机组的主要代表是双馈型机组(带增速齿轮箱的)和直驱型机组(不带增速齿轮箱),这两类机组在2011 年我国新增风电机组中的总占有率高达97% 以上,其余还有以半直驱、混合驱动或紧凑型为代表的中速全功率变流机组,以采用高速同步发电机和高速笼型异步发电机为代表的高速全功率变流机组等。常见的水平轴机组可按发电机的不同转速范围分类,如图2 所示。

1. 从“恒速”到“变速”的变革

直到20 世纪90 年代末,恒速机组的概念仍然支配着市场,约30% 的实际在运的机组都属于这类机型[3]。国内应用最广泛的恒速机组为恒速恒频笼型异步发电机系统,该系统的结构简单可靠、成本低,但由于桨叶不可调节,无法跟踪最大Cp 值,所以对风能的利用并不充分。

为了追求风能的最大化利用,变桨技术得到发展,并在电力电子技术的帮助下使机组实现了“变速”运行,从而提高了机组的年发电量(AEP)。同时,先进的电力电子技术的应用极大地改善了风力发电系统的运行和控制性能,提升了电网中风电的穿透率。于是,水平轴机组从第一代“定桨距恒速恒频”机组过度到了第二代“变桨距变速恒频”机组。目前新增的机组几乎都属于第二代。

2. “双馈”与“直驱”的较量

双馈机组,采用增速齿轮箱与绕线式转子异步发电机,其变流器的容量约占发电机功率的30%-40%,因此也叫部分功率变流机组。由于技术成熟度高、成本低,目前双馈机组的市场占有率最大,且在未来若干年里仍将占据市场主流地位。但是,随着机组单机容量的增大,齿轮箱高速级传动部件的故障问题日益突出,加之目前双馈异步发电机存在集电环碳刷磨损问题,需要定期维护,在海上风电应用中显现出劣势。因此,不带齿轮箱和集电环的直驱机组技术得到了快速发展。

直驱机组,采用低速永磁或电励磁同步发电机和全功率变流器,发电机的输入端直接与机组主轴和轮毂相连, 简化了机舱结构, 消除了增速齿轮箱和集电环的故障风险,减少了维护。但是,直驱机组低功率密度设计造成体积和重量的大幅增加,运输吊装困难,使得发电机的吊装维护成本很高。随着机组单机容量的增大,直驱机组成本和重量上升特别快,且同步发电机的气隙非常小,控制难度相当高。

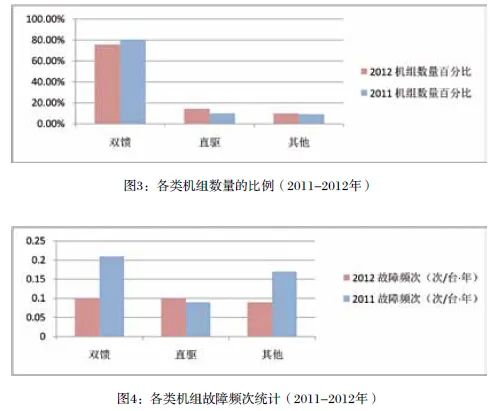

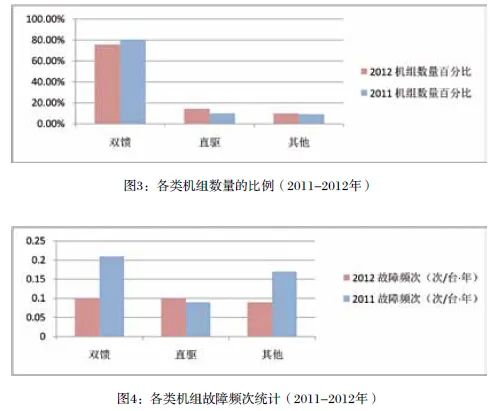

根据2012 年全国风电设备运行质量调查对在运机组的统计,与2011 年相比,双馈机组的比例在降低,而直驱机组的比例在增加,其他机组的比例略有增加(如图3所示)。另外,由于技术的逐渐成熟,双馈机组的故障率明显降低,与直驱机组的故障率水平相当,而直驱机组的故障率却略有升高(如图4 所示)。

一般地,直驱机组的采购成本比双馈机组高。但是,在目前的海上风电建设中,机组成本占项目总成本的比重比陆上风电低很多。因此,若从全寿命周期的运维成本考虑,直驱比双馈将更适合于海上风电。

但到目前为止,双馈与直驱都各有优缺点。由于所站的立场不同,行业内各方的观点没法完全统一,加之缺乏相关统计数据,很难准确且定量地对两者的优势进行全面而公正的对比分析。但可以肯定的是,机组技术的成熟性、质量的稳定性和可靠性、及时且低成本的维修与维护将是市场选择最重要的标准。

3. 各种“全功率变流”技术争相发展

相对于双馈部分功率变流机组而言,全功率变流技术使机组在更宽的转速范围内运行,因而提升了机组的发电量。据相关资料显示,2MW 高速永磁机组采用高速永磁全功率变流技术,年发电量比双馈机组要高5% 左右。直驱机组就是典型的全功率变流机组,但是随着单机容量的增加,直驱机组重量增加特别明显(如表1 所示),由此带来成本、运输、吊装、维修等一些列的问题,因而出现了各种带齿轮箱的全功率变流机组。

常见的全功率变流机组除直驱以外,还有半直驱、混合驱动或紧凑型等中速永磁机组,高速永磁机组,以及采用高速笼型异步发电机的全功率变流机组。从某种意义上讲,他们都是直驱和双馈机组的折中方案。因为他们既保留了直驱的全功率变流技术,缩减了直驱发电机的重量和尺寸,又借鉴了双馈的增速齿轮传动,提高了机组的综合效率。通过折中之后,齿轮箱和发电机两大部件在重量上都将得到显著的降低。

目前,除直驱以外,上述各种全功率变流技术在国内尚未大规模批量化应用,特别是半直驱技术。据悉, 价格昂贵是目前半直驱技术大规模推广应用的主要障碍,但通过集成化设计及规模化生产,其竞争力将越来越强。例如,Winergy 公司近年来推出的HybridDrive 混合驱动技术,通过采用齿轮箱与发电机集成设计,传动链重量实现了最小化,传动链的长度也可缩短35% ~ 50%[12]。此外,齿轮箱和发电机两大部件采用独立拆卸的结构设计,特别适合于海上风电的维护需求。因此,在传动系统中采用集成化设计和紧凑型结构被认为是未来特大型风电机组的发展趋势。

4. “同步级并网”的提出

可以说,由于提升了电网中风电的穿透水平,电力电子技术催生了现代风电产业的繁荣。但是,由于风电与生俱来的不稳定性和可调控性差等毛病,在其电网穿透率不断提升的过程中,对电网的安全稳定运行也造成了极大的隐患。特别是近几年,由于低电压穿越能力的普遍缺失、风场无功控制不到位等方面的问题,致使机组大规模脱网事故频发。而且,机组因低电压脱网后往往导致系统无功过剩,进而又引发高电压脱网等次生事故。

对此,国家目前采取的解决办法是对现有机组进行低电压穿越能力的技术改造,并为每台机组增设无功补偿装置。截止2013 年9 月,国家风电技术与监测研究中心对全国247 个风电场进行了低电压穿越能力技术改造的抽检,最终98%的机组都获得通过。但据了解,仅双馈机组因低电压穿越技术改造而花费的成本就逾百亿,将来若再进行高电压穿越技术改造,费用更是不菲。

另一方面,通过采用全功率变流技术提升了机组的低电压穿越性能,但即便如此,其对电网的支撑能力仍远逊于常规发电机组。与电力系统中大量使用的火力或水力同步发电机组相比,双馈和直驱等主流机组的暂态过载能力较弱,在电网发生故障时虽能实现穿越,却难以构筑“坚强”的电力系统。

为解决以上问题,国外效仿常规火力发电机组采用同步发电机直接并网的方式,首先提出了“同步级并网”风电机组的概念。由于发电机本身就能发出电网所需的无功功率,因此不需要增设无功补偿装置,省去了技术改造的费用。而要实现这种概念需对机组传动系统进行恒速设计,使同步发电机始终恒速运行,发出频率和电压与电网一致的电,然后直接并网。所以,该技术的另一个好处是省去了价格昂贵且国产化仍然不足的变流器。

目前, 国外已成功推出WinDrive 液力调速装置, 实现了机组传动链的恒速输出,国内也有大量文章对该装置进行了分析和研究。但是,WinDrive 系统设计较为复杂,技术难度大,国内尚无企业掌握该技术。而且,变矩器内部工作油的压力很高,因此有人质疑其在长期运行过程中存在密封失效的风险,进而导致其使用成本很高。除此之外,类似的设计还有Windtec 公司提出了超级油泵油马达差动齿轮组合调速装置的原理模型,SET 公司提出了用变频电机与差动齿轮组合调速的原理模型,其目的都是为了实现传动链的恒速输出。近年,国内清华大学电机工程系研发出了一种新型恒速输出装置——变频调速电磁耦合器,并在一款1.5MW 机组样机上成功得到了应用。其需要配备的调速变频器的容量仅为机组额定功率的15%左右,比双馈机组用的变频器还要小。经过理论分析,耦合器额定运行时的效率能达到98% 左右,可实现比较高效的传动。由于采用过电磁耦合实现输入输出轴的非接触式连接,消除了传动系统的冲击载荷,特别适合应用在机组传动链中。目前,这种技术在结构和重量上都还有进一步优化的空间,但是并不影响其潜在的竞争优势,从长远分析,这种新型传动技术将有望引领“同步级并网”技术的发展方向。

5. 总结

风力发电作为战略性新兴产业,与常规的火力及水力发电比较,技术还不是很成熟。加之风能的随机性和可控性相对较差,其技术难度比常规发电系统更高。风力发电机组虽然已大规模应用了十几年的时间,但仍需要更多的时间来检验其可靠性,并为风电机组技术的逐步完善积累经验,特别是对那些刚推出的尚缺乏实际应用经验的新技术更是如此。

作为目前并网型风电机组的主流机型,水平轴机组的技术发展状况直接决定了未来风电产业的发展。纵观水平轴机组的发展历程,新技术的出现和应用基本都是为了提高机组发电量、降低机组重量和成本、提升系统运行可靠性和电网安全性能等目的。且随着风电在电网中所占比例的不断提升,机组系统设计将更多地考虑电网友好性和安全性要求。如果说水平轴机组的第一次技术变革实现了风力发电机组“量”的提升——即风能的最大化利用和电网穿透率的提升,那么,其第二次技术变革将是对机组“质”的提升——即做到真正意义上的电网友好和安全运行。因为只有这样,风电才会发展地更好。

在目前的并网型机组中,水平轴风电机组占据着主导地位。从早期的定桨距恒速恒频到现在普遍应用的变桨距变速恒频,风电机组技术经历了从第一代到第二代的革新。目前,水平轴机组的主要代表是双馈型机组(带增速齿轮箱的)和直驱型机组(不带增速齿轮箱),这两类机组在2011 年我国新增风电机组中的总占有率高达97% 以上,其余还有以半直驱、混合驱动或紧凑型为代表的中速全功率变流机组,以采用高速同步发电机和高速笼型异步发电机为代表的高速全功率变流机组等。常见的水平轴机组可按发电机的不同转速范围分类,如图2 所示。

1. 从“恒速”到“变速”的变革

直到20 世纪90 年代末,恒速机组的概念仍然支配着市场,约30% 的实际在运的机组都属于这类机型[3]。国内应用最广泛的恒速机组为恒速恒频笼型异步发电机系统,该系统的结构简单可靠、成本低,但由于桨叶不可调节,无法跟踪最大Cp 值,所以对风能的利用并不充分。

为了追求风能的最大化利用,变桨技术得到发展,并在电力电子技术的帮助下使机组实现了“变速”运行,从而提高了机组的年发电量(AEP)。同时,先进的电力电子技术的应用极大地改善了风力发电系统的运行和控制性能,提升了电网中风电的穿透率。于是,水平轴机组从第一代“定桨距恒速恒频”机组过度到了第二代“变桨距变速恒频”机组。目前新增的机组几乎都属于第二代。

2. “双馈”与“直驱”的较量

双馈机组,采用增速齿轮箱与绕线式转子异步发电机,其变流器的容量约占发电机功率的30%-40%,因此也叫部分功率变流机组。由于技术成熟度高、成本低,目前双馈机组的市场占有率最大,且在未来若干年里仍将占据市场主流地位。但是,随着机组单机容量的增大,齿轮箱高速级传动部件的故障问题日益突出,加之目前双馈异步发电机存在集电环碳刷磨损问题,需要定期维护,在海上风电应用中显现出劣势。因此,不带齿轮箱和集电环的直驱机组技术得到了快速发展。

直驱机组,采用低速永磁或电励磁同步发电机和全功率变流器,发电机的输入端直接与机组主轴和轮毂相连, 简化了机舱结构, 消除了增速齿轮箱和集电环的故障风险,减少了维护。但是,直驱机组低功率密度设计造成体积和重量的大幅增加,运输吊装困难,使得发电机的吊装维护成本很高。随着机组单机容量的增大,直驱机组成本和重量上升特别快,且同步发电机的气隙非常小,控制难度相当高。

根据2012 年全国风电设备运行质量调查对在运机组的统计,与2011 年相比,双馈机组的比例在降低,而直驱机组的比例在增加,其他机组的比例略有增加(如图3所示)。另外,由于技术的逐渐成熟,双馈机组的故障率明显降低,与直驱机组的故障率水平相当,而直驱机组的故障率却略有升高(如图4 所示)。

一般地,直驱机组的采购成本比双馈机组高。但是,在目前的海上风电建设中,机组成本占项目总成本的比重比陆上风电低很多。因此,若从全寿命周期的运维成本考虑,直驱比双馈将更适合于海上风电。

但到目前为止,双馈与直驱都各有优缺点。由于所站的立场不同,行业内各方的观点没法完全统一,加之缺乏相关统计数据,很难准确且定量地对两者的优势进行全面而公正的对比分析。但可以肯定的是,机组技术的成熟性、质量的稳定性和可靠性、及时且低成本的维修与维护将是市场选择最重要的标准。

3. 各种“全功率变流”技术争相发展

相对于双馈部分功率变流机组而言,全功率变流技术使机组在更宽的转速范围内运行,因而提升了机组的发电量。据相关资料显示,2MW 高速永磁机组采用高速永磁全功率变流技术,年发电量比双馈机组要高5% 左右。直驱机组就是典型的全功率变流机组,但是随着单机容量的增加,直驱机组重量增加特别明显(如表1 所示),由此带来成本、运输、吊装、维修等一些列的问题,因而出现了各种带齿轮箱的全功率变流机组。

常见的全功率变流机组除直驱以外,还有半直驱、混合驱动或紧凑型等中速永磁机组,高速永磁机组,以及采用高速笼型异步发电机的全功率变流机组。从某种意义上讲,他们都是直驱和双馈机组的折中方案。因为他们既保留了直驱的全功率变流技术,缩减了直驱发电机的重量和尺寸,又借鉴了双馈的增速齿轮传动,提高了机组的综合效率。通过折中之后,齿轮箱和发电机两大部件在重量上都将得到显著的降低。

目前,除直驱以外,上述各种全功率变流技术在国内尚未大规模批量化应用,特别是半直驱技术。据悉, 价格昂贵是目前半直驱技术大规模推广应用的主要障碍,但通过集成化设计及规模化生产,其竞争力将越来越强。例如,Winergy 公司近年来推出的HybridDrive 混合驱动技术,通过采用齿轮箱与发电机集成设计,传动链重量实现了最小化,传动链的长度也可缩短35% ~ 50%[12]。此外,齿轮箱和发电机两大部件采用独立拆卸的结构设计,特别适合于海上风电的维护需求。因此,在传动系统中采用集成化设计和紧凑型结构被认为是未来特大型风电机组的发展趋势。

4. “同步级并网”的提出

可以说,由于提升了电网中风电的穿透水平,电力电子技术催生了现代风电产业的繁荣。但是,由于风电与生俱来的不稳定性和可调控性差等毛病,在其电网穿透率不断提升的过程中,对电网的安全稳定运行也造成了极大的隐患。特别是近几年,由于低电压穿越能力的普遍缺失、风场无功控制不到位等方面的问题,致使机组大规模脱网事故频发。而且,机组因低电压脱网后往往导致系统无功过剩,进而又引发高电压脱网等次生事故。

对此,国家目前采取的解决办法是对现有机组进行低电压穿越能力的技术改造,并为每台机组增设无功补偿装置。截止2013 年9 月,国家风电技术与监测研究中心对全国247 个风电场进行了低电压穿越能力技术改造的抽检,最终98%的机组都获得通过。但据了解,仅双馈机组因低电压穿越技术改造而花费的成本就逾百亿,将来若再进行高电压穿越技术改造,费用更是不菲。

另一方面,通过采用全功率变流技术提升了机组的低电压穿越性能,但即便如此,其对电网的支撑能力仍远逊于常规发电机组。与电力系统中大量使用的火力或水力同步发电机组相比,双馈和直驱等主流机组的暂态过载能力较弱,在电网发生故障时虽能实现穿越,却难以构筑“坚强”的电力系统。

为解决以上问题,国外效仿常规火力发电机组采用同步发电机直接并网的方式,首先提出了“同步级并网”风电机组的概念。由于发电机本身就能发出电网所需的无功功率,因此不需要增设无功补偿装置,省去了技术改造的费用。而要实现这种概念需对机组传动系统进行恒速设计,使同步发电机始终恒速运行,发出频率和电压与电网一致的电,然后直接并网。所以,该技术的另一个好处是省去了价格昂贵且国产化仍然不足的变流器。

目前, 国外已成功推出WinDrive 液力调速装置, 实现了机组传动链的恒速输出,国内也有大量文章对该装置进行了分析和研究。但是,WinDrive 系统设计较为复杂,技术难度大,国内尚无企业掌握该技术。而且,变矩器内部工作油的压力很高,因此有人质疑其在长期运行过程中存在密封失效的风险,进而导致其使用成本很高。除此之外,类似的设计还有Windtec 公司提出了超级油泵油马达差动齿轮组合调速装置的原理模型,SET 公司提出了用变频电机与差动齿轮组合调速的原理模型,其目的都是为了实现传动链的恒速输出。近年,国内清华大学电机工程系研发出了一种新型恒速输出装置——变频调速电磁耦合器,并在一款1.5MW 机组样机上成功得到了应用。其需要配备的调速变频器的容量仅为机组额定功率的15%左右,比双馈机组用的变频器还要小。经过理论分析,耦合器额定运行时的效率能达到98% 左右,可实现比较高效的传动。由于采用过电磁耦合实现输入输出轴的非接触式连接,消除了传动系统的冲击载荷,特别适合应用在机组传动链中。目前,这种技术在结构和重量上都还有进一步优化的空间,但是并不影响其潜在的竞争优势,从长远分析,这种新型传动技术将有望引领“同步级并网”技术的发展方向。

5. 总结

风力发电作为战略性新兴产业,与常规的火力及水力发电比较,技术还不是很成熟。加之风能的随机性和可控性相对较差,其技术难度比常规发电系统更高。风力发电机组虽然已大规模应用了十几年的时间,但仍需要更多的时间来检验其可靠性,并为风电机组技术的逐步完善积累经验,特别是对那些刚推出的尚缺乏实际应用经验的新技术更是如此。

作为目前并网型风电机组的主流机型,水平轴机组的技术发展状况直接决定了未来风电产业的发展。纵观水平轴机组的发展历程,新技术的出现和应用基本都是为了提高机组发电量、降低机组重量和成本、提升系统运行可靠性和电网安全性能等目的。且随着风电在电网中所占比例的不断提升,机组系统设计将更多地考虑电网友好性和安全性要求。如果说水平轴机组的第一次技术变革实现了风力发电机组“量”的提升——即风能的最大化利用和电网穿透率的提升,那么,其第二次技术变革将是对机组“质”的提升——即做到真正意义上的电网友好和安全运行。因为只有这样,风电才会发展地更好。